8 settembre 2016 11:28

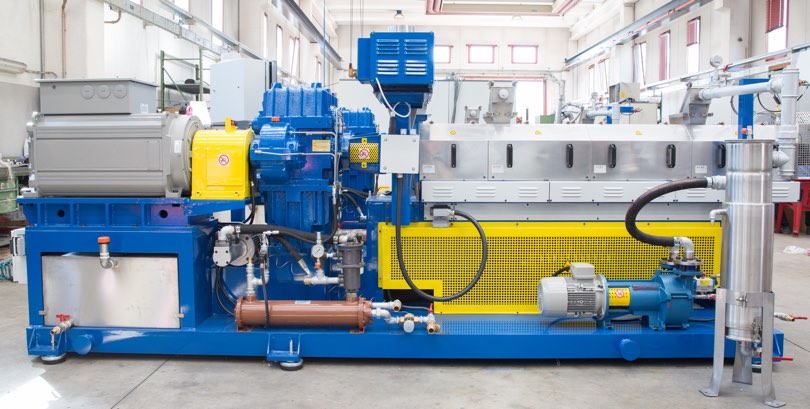

Ben conosciuta nel mondo del masterbatches e compounding, in Italia e all’estero, per i suoi impianti di estrusione bivite corotanti ad alte prestazioni, la milanese Comac ha scelto di esporre al K2016 (Hall 16, Stand D42) un estrusore EBC 50 dotato di vite da 50 mm, L/D=40, con profilo ottimizzato per la produzione di master a base di PET o poliammide destinato ad applicazioni tessili (gradi fibra). La capacità produttiva arriva fino a 500 kg/h in funzione del materiale processato.

FATTI IN CASA. Costruito - e non solo assemblato - interamente dall’azienda milanese nello stabilimento di Cerro Maggiore (solo motore, pompa ed elettronica sono acquisiti da fornitori esterni), l’estrusore vanta alcune caratteristiche che lo distinguono dalle soluzioni standard presenti sul mercato: la più interessante è il cilindro scomponibile in tre parti - superiore, inferiore e camera interna - per facilitare le operazioni di pulizia, manutenzione ed eventuale sostituzione della sola camera, riducendo in questo modo costi e tempi di intervento (foto a sinistra).

FATTI IN CASA. Costruito - e non solo assemblato - interamente dall’azienda milanese nello stabilimento di Cerro Maggiore (solo motore, pompa ed elettronica sono acquisiti da fornitori esterni), l’estrusore vanta alcune caratteristiche che lo distinguono dalle soluzioni standard presenti sul mercato: la più interessante è il cilindro scomponibile in tre parti - superiore, inferiore e camera interna - per facilitare le operazioni di pulizia, manutenzione ed eventuale sostituzione della sola camera, riducendo in questo modo costi e tempi di intervento (foto a sinistra).

Comac realizza internamente anche viti e cilindri, che nel caso dell’estrusore esposto in fiera sono in acciaio K110, al 12% di cromo, opportunamente trattato per resistere ad usura e corrosione. Progettato e costruito a Cerro Maggiore anche il riduttore, nelle versioni da 25 fino a 90 mm, che concentra l’esperienza acquisita dall’azienda in quasi quarant’anni di attività. Una scelta, quella di internalizzare le attività produttive - e non affidarsi a fornitori esterni - che paga in termini di qualità e affidabilità, poiché l’analisi delle materie prime (acciai) e l’intero processo di produzione sono controllati e verificati in ogni fase.

Essendo interamente progettati e costruiti da Comac, gli estrusori possono essere modificati per adattarsi al layout della fabbrica, e l’ufficio tecnico ha già avuto occasione di studiare versioni semoventi mediante rotaie o cingoli per ottimizzare lo spazio disponibile, oppure sistemi studiati ad hoc per l’estrazione delle viti.

ACQUA IN CIRCUITO CHIUSO. Degno di nota è anche il sistema di raffreddamento ad acqua, con circuito chiuso, del motore da 125 kW (600 rpm), che consente di ottenere risparmi energetici. L’estrusore è equipaggiato con un sistema per vuoto compatto, azionato da una pompa (da 7,5 kW), anche in questo caso con raffreddamento ad acqua in ricircolo.

COMANDO E CONTROLLO. L’estrusore è comandato da un’unità con touch-screen da 8”, porta Ethernet per il collegamento in rete e sistema eWON per l’assistenza remota, che consente ai tecnici Comac di affiancare l’operatore in caso di bisogno, potendo accedere ai parametri di funzionamento, produzione e allo storico allarmi.

ANCHE SPECIALI. Oltre agli impianti per masterbatches, Comac progetta e costruisce linee per compounding e il riciclo di materie plastiche post-consumo, anche in quest’ultimo caso basati su estrusori bivite corotanti di propria produzione, con diametro vite fino a 135 mm. Nel riciclo, l’azienda si distingue per la lavorazione di PET e materiali leggeri, anche da scaglie e cascami, per la produzione di lastre da termoformatura.

Completano l’offerta gli estrusori da laboratorio (si parte da un diametro di 25 mm per produzioni inferiori a 100 kg/h) e impianti per applicazioni speciali, come hot melt ed adesivi, piccole lastre in fibra di vetro lunga e polimerizzazione in continuo di poliuretano termoplastico. Oltre a proporre le macchine con il proprio marchio, Comac collabora con altri costruttori italiani nella messa a punto di tecnologie dedicate a specifiche applicazioni.

Con il contributo di:

COMAC

Via per Legnano, 57

20023 Cerro Maggiore

Tel. +39 0331 577387

www.comacplast.com

© Polimerica - Riproduzione riservata