25 agosto 2023 10:04

Prima a Plast 2023 e poi a Fakuma, il costruttore austriaco di presse a iniezione Wittmann Battenfeld esporrà in anteprima la nuova versione EcoPower B8X, frutto di un radicale restyling tecnico volto ad ottimizzare ulteriormente i consumi energetici.

Prima a Plast 2023 e poi a Fakuma, il costruttore austriaco di presse a iniezione Wittmann Battenfeld esporrà in anteprima la nuova versione EcoPower B8X, frutto di un radicale restyling tecnico volto ad ottimizzare ulteriormente i consumi energetici.

Gli interventi hanno riguardato sia il gruppo di chiusura, ora dotato di una nuova ginocchiera che migliora la dinamica dei movimenti contribuendo a ridurre il fabbisogno energetico (aumentando altresì la durata dei componenti), sia il comparto dell'iniezione, con un gruppo rotante e lubrificato a olio anziché con grasso al fine di ridurre la resistenza meccanica.

Le unità di iniezione a catalogo sono state ampliate di numero per migliorare il bilancio energetico del processo. Il restyling della ginocchiera e del gruppo di iniezione, in combinazione con il nuovo controllo B8X (sviluppato internamente da Wittmann) ha apportato benefici anche ai tempi di ciclo, che risultano ora più brevi.

La nuova EcoPower B8X sarà disponibile sul mercato europeo a partire da questo autunno con forze di chiusura da 55 a 180 tonnellate.

La nuova EcoPower B8X sarà disponibile sul mercato europeo a partire da questo autunno con forze di chiusura da 55 a 180 tonnellate.

A Plast (leggi articolo), sarà proposta una versione dedicata allo stampaggio di silicone liquido (LSR), mentre a Fakuma sarà integrata in un'isola per lo stampaggio di un supporto per pareti da arrampicata, con riciclo in linea della materozza.

Sempre in tema di efficienza energetica, Wittmann Battenfeld esporrà a Fakuma (Friedrichshafen, 17-21 ottobre) una pressa EcoPower DC, con funzionamento in corrente continua, evoluzione del concept presentato all'ultimo K (leggi articolo).

L'obiettivo è consentire l'utilizzo diretto dell'energia rinnovabile prodotta in azienda da impianti fotovoltaici, eolici o stoccata in accumulatori, senza le perdite connesse all'utilizzo di energia verde dalla rete o trasformata mediante inverter. Senza contare che l'utilizzo di corrente continua risulta più efficiente, in termini energetici, di quella alternata.

In fiera sarà mostrata in funzione una macchina EcoPower 180/750+ B8X che stamperà un elemento di drenaggio in polipropilene, rimosso dallo stampo con un robot WX142 modificato in versione DC da Wittmann per poter utilizzare corrente continua attraverso il circuito di alimentazione della pressa, restituendo quella generata in fase di rallentamento degli assi.

Per dimostrare le prestazioni, allo stand la pressa non sarà collegata alla rete elettrica, ma a una batteria di accumulo di energia solare con capacità di oltre 45 kWh, sufficiente per garantire il funzionamento durante un'intera giornata fieristica di 8 ore.

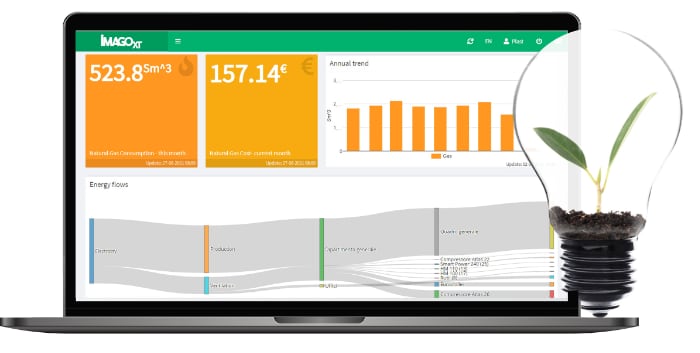

Le macchine esposte in Fiera saranno analizzate sotto il profilo energetico tramite il software IMAGOxt sviluppato dalla consociata italiana Wittmann Digital. Questo pacchetto visualizza i consumi delle presse e delle periferiche collegate, calcolando anche il consumo di CO2 e il risparmio energetico ottenuto, a fini di reportistica. IMAGOxt è disponibile sia come programma autonomo che come estensione opzionale del MES TEMI+ proposto dal costruttore austriaco per l'interconnessione delle macchine in ottica Industria 4.0.

© Polimerica - Riproduzione riservata

Loc. Pian D'Assino, snc - 06019 Umbertide (PG)

Tel: +39 0759417862

Web: www.lucy-plast.it - Email: info@lucy-plast.it

Via Rovereto, 11 - 20871 Vimercate (MB)

Tel: +39 039 625661 - Fax: +39 039 6851449

Web: www.engelglobal.com/it/it/home - Email: sales.it@engel.at

Via delle Robinie, 10 - 28040 Mezzomerico (NO)

Tel: +39 032194128 - Fax: +39 0321 961014

Web: www.binovapm.it - Email: info@binovapm.it

BioCampus Cologne - Nattermannallee, 1 - 50829 (K)

Tel: +49 221.8888.9400 - Fax: +49 221.8888.9499

Web: bio-fed.com/it/ - Email: info@bio-fed.com

Abbiamo visitato la fabbrica di Haitian dove vengono realizzate in un ciclo integrato e altamente automatizzato le macchine della serie Mars.

Nel mese di luglio un percorso in tre step per identificare ed eliminare sprechi e inefficienze nella trasformazione di materie plastiche.